關鍵詞:手機殼;注塑模;模具設計

1+概述

近年來,隨著制造行業的不時開展,塑料模具在模具行業中所占比例持續上升。置信塑料模具的開展對我國的經濟開展以及消費技術的進步會產生極端宏大的影響%5B1%5D。

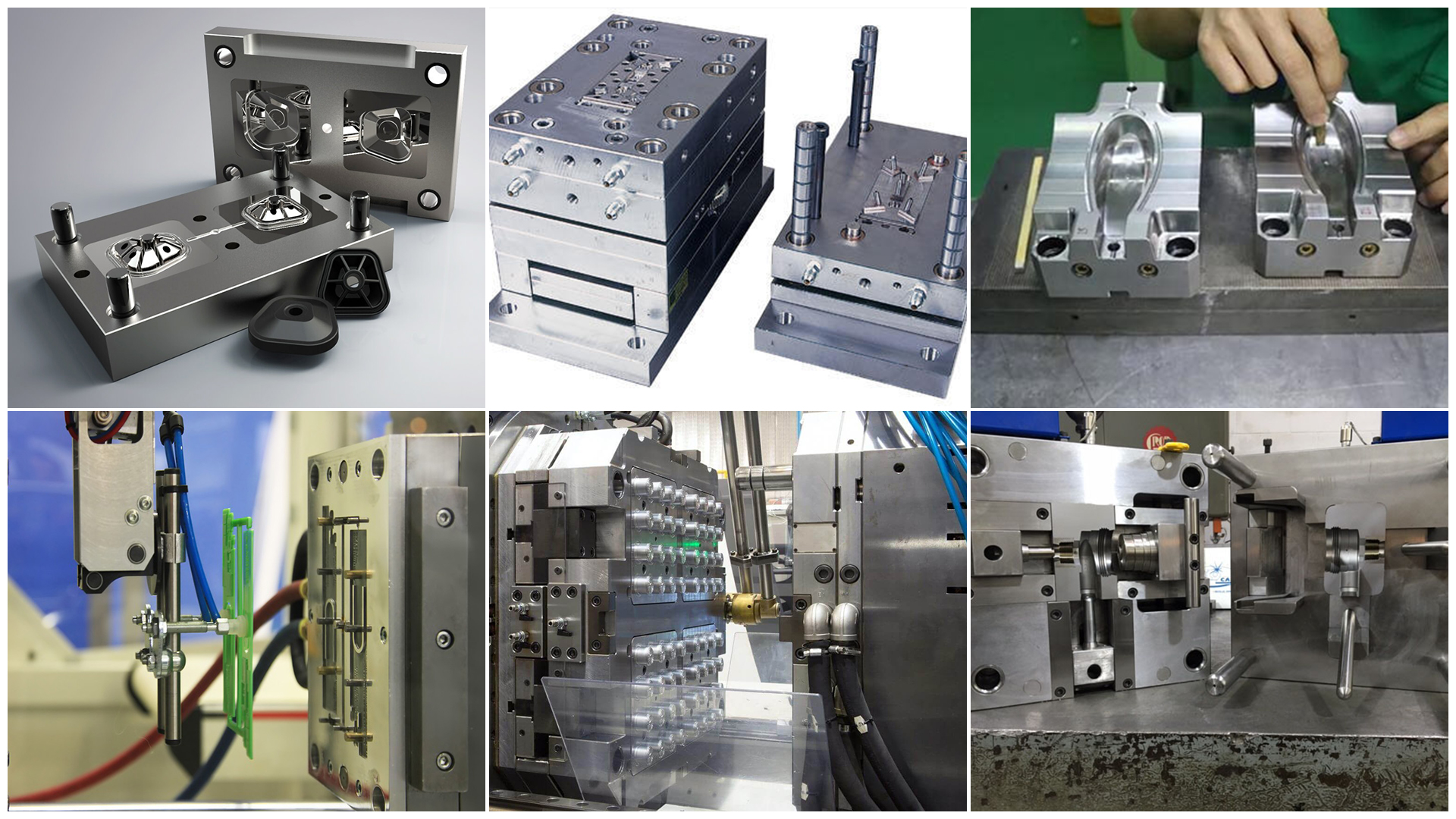

2+手機外殼的注塑模具設計

2.1+產品功用剖析

圖1為手機殼平面圖,上方凹槽功用是為耳機孔及開鎖屏鍵預留,下方凹槽是為外置揚聲器和數據線接口開槽。左側開槽是為音量鍵預留位置,其反面圓形孔是為Logo標志而設計,而矩形圓槽則是為攝像頭孔。

2.2+成型工藝剖析

采用普通精度等級5級,大批量消費。

該塑件壁厚約為1.5mm,思索到殼體淺,且手機殼內部凸出的局部小于5%25的凸起,塑料件的脫模設計為強迫脫模。%0D%0A%0D%0A2.3+塑料的選材及性能剖析

手機殼,常用手觸摸,必需耐酸、對電絕緣,化學穩定性好,故選成形資料為丙烯腈-丁二烯-苯乙烯(ABS)%5B2%5D。

3+模具設計計劃肯定

3.1+分型面肯定

本模具在手機殼周圍框處停止分型,分型面與開模方向垂直。

3.2+型腔數量肯定及排列方式

普通以為,每增加一個型腔,制品尺寸的精度會降低4%25。依據公式N-24,經計算初定本套模采用一模兩腔。

4+模具設計

4.1+注塑機選擇

4.1.1+注射量計算

ABS均勻密度為1.09,均勻收縮率為0.55%25。經過UG剖析功用的丈量體,得塑件體積V塑%3D12.56cm3%

塑件質量:

澆注系統質量:

故總體積和總質量:

4.1.2+注射機型號選定

依據以上計算初步選XS-Z-60%2F50型臥式注射機。

4.1.3+型腔數量校核

(1)依據注射機的最大注射量校核型腔數

2.91>2,契合請求。

(2)由注射機料筒塑化速率校核型腔數量145.9>2,契合請求。

(3)按注射機額定鎖模力校核型腔數量

2.08>2,滿足請求。

4.1.4+注射機有關工藝參數校核

(1)注射量校核:前面計算過,契合請求。

(2)i模力校核:前面計算過,契合請求。

(3)最大注射壓力校核

Pmax?叟k′P0%式中Pmax%3D120Mpa,k′%3D1.25≈1.4,P0%3D80~110Mpa。

代入數據計算,契合請求。

(4)閉合高度校核

模具閉合高度HM與注塑機允許的裝模厚度之間應滿足如下關系:

本注塑機+,該套模具厚度H%3D225mm,

滿足請求。

(5)模具外形尺寸校核

XS-Z-60%2F50型臥式注射機拉桿間距為300×190mm,本套模具長×寬為250×250mm,只要單邊大于拉桿間距,滿足條件。

6)最大行程的校核%0D%0A%0D%0A帶有機械-液壓結合作用的注塑機,它們的最大行程不受模具厚度影響。

H1%2BH2%2BH3%2Ba%3D35%2B7%2B5%2B35%3D82mm%

滿足請求。%0D%0A%0D%0A故該注射機能夠滿足此模具設計請求。

4.2+模具澆注系統設計和澆口設計

4.2.1+主流道設計

(1)主流道尺寸和澆口設計

a.主流道錐角:本模具取3°。

b.與注塑機噴嘴相接觸局部尺寸:SR1%3DSR0%2B1%3D13mm,凹坑深度h取5mm。

Ac.主流道入口直徑d1:d1%3Dd0%2B1%3D5mm。

d.主流道長度L:取60mm。

e.出口端直徑D:+D%3Dd1%2B2Ltan?琢%3D8.14mm。

f.主流道出口處圓角r:取2mm。

澆口套總長L0%3DL%2Bh%3D64mm。

(2)澆口套的設計

常采用碳素工具鋼,熱處置硬度為50~55HRC。

(3)定位環的設計與固定

4.2.2+分流道與澆口的設計

本產品為手機外殼,請求外表光亮度高,故在logo開設的圓孔處設置澆口。澆口采用側澆口。此澆口較小,可完成流道和澆口的自動零落。

3+成型零件工作尺寸設計和計算

工作尺寸主要有型腔和型芯的徑向尺寸,ABS均勻收縮率取+s%3D0.55%25,塑件尺寸公差按塑件規范中的5級精度成型。

型芯和型腔:

以型芯為例,型腔同理采用相應公式計算。

塑件的尺寸公差取自《塑料成型工藝與模具設計》%5B2%5D的塑件公差數值表。

塑件尺寸標注見圖2。

4.4+溫度調理系統設計

.4.1+加熱系統設計

該套模具的模溫請求在70+以下,又是小型模具,故無需加熱安裝。

4.4.2+冷卻系統計算

冷卻系統計算參照《塑料成型工藝與模具設計》%5B2%5D中相應公式,帶入數據分別計算塑料傳給模具的熱量q、需求用冷卻水帶走的熱量QW、冷卻水流量qw、水道直徑d、冷卻水在管道內的流速v、熱傳導面積Aw和冷卻水道長度計算L。

計算結果依次為q%3D125.64KJ,Qw%3D305.9KJ,qw%3D0.0146m3%2Fh,d%3D6mm,v%3D1.44m%2Fs%3DAw%3D95.96×10-3m2,L%3D548mm。

4.5+排氣系統設計%0D%0A%0D%0A除分型面起到排氣作用,還可應用推桿和孔的配合間隙停止排氣,排氣足夠。

4.6+脫模推出機構的設計

4.6.1+脫模推出機構資料

推桿的資料用T8碳素工具鋼,請求硬度50HRC以上,工作端配合局部的外表粗糙度為u%3D0.8um%5B5%5D。

4.6.2+脫模力計算

當開端脫模時,模具所受的阻力最大,推桿剛度及強度應按此時計算

制品是薄壁矩形件%5B2%5D:

4.6.3+復位彈簧的選取

本模具在復位桿上套裝4個彈簧,脫模力大,選矩形彈簧。

脫模力F%3D52396N,預估4個彈簧總受力和F總%3D6000N。

本模具推出行程為35mm,則

|北京工業設計公司|北京產品設計右手設計|智能產品結構設計|機器人結構設計|醫療產品結構設計|工業設備產品設計|MEC產品設計|EMC結構設計

查《沖壓手冊》%5B3%5D選外徑尺寸為40mm矩形彈簧。

4.7+合模導向機構和定位機構

由于規范模架自身帶有導向安裝,按模架規格選取即可。

4.8+斜頂機構設計及校核

斜頂設置在動模,斜頂中部用管位控制,底部固定在推桿固定板上能夠左右擺動。斜頂角度為3度。在頂出制品同時受斜面限制,同時作橫向挪動,從而使制品脫離。

斜頂需求側抽的間隔是l%3D0.5mm,斜頂完整頂出豎直移擁木嗬H%3D35mm,側抽程度偏移的間隔是L%3D1.8m,滿足條件。

4.9+模架肯定和規范件選用

依據前面型腔的規劃以及相互位置尺寸,再依據成型零件尺寸分離規范模架,選用構造方式為DCI2525-45×45×60+GB%2FT12555-2006。